Ich habe wieder ein Thema gefunden, das den Uhrenfreund sicher interessieren wird.

Vor kurzem kam ein Standuhr-Werk in unsere Werkstatt welches eigentlich in einem recht guten Zustand war. Sicher, das Öl war total verharzt, aber die Lager, Zapfen und Räder waren alle in Ordnung. Alle, bis auf die Zahnkränze der Kettenräder.

Das Uhrwerk wurde scheinbar in einer „schlechten Zeit“, also in einer Kriegszeit gefertigt. In diesen Zeiten war Kupfer und Zink für die Messing-Legierung immer sehr teuer, weil daran Mangel herrschte (für das Kriegs-Gerät wurde viel Messing benötigt).

Also versuchte man das teure Messing einzusparen, wo es nur ging. Die Platinen wurden aus Eisen gefertigt, wenn man es trotzdem gut mit dem Uhrwerk meinte, wurden wenigstens Messing-Lager in die Platinen gepresst, so auch in dieser Uhr. Oft wurden dann auch für die Räder minderwertige Legierungen verwendet, welche sich in Jahrzehnten so stark abnützen, dass sie ersetzt werden müssen.

Gott sei Dank wurden bei diesem Uhrwerk nur die 2 Kettenräder mit dieser minderwertigen Legierung gefertigt.

Da der Kunde mit dem Kostenvoranschlag einverstanden war, machten wir uns an die Arbeit. Die Zähnezahl wurde abgezählt, der Außendurchmesser ermittelt und der Modul für den Fräser ausgerechnet.

Die Zahnräder wurden auf einer 2 mm dicken Messingplatte samt ihren Schenkeln aufgezeichnet (angerissen) und mit der Laubsäge etwas größer ausgeschnitten.

Der Rohling wurde in der Mitte gebohrt, in die Drehmaschine eingespannt und abgedreht, 2/10mm größer als der endgültige Außendurchmesser. Dadurch habe ich eine bessere Kontrolle, dass das Zahnrad nicht zu klein wird und jede Zahnspitze schön ausgeformt wird.

Mehr über die Zahnform und die Zykloiden-Verzahnung erfahren Sie übrigens hier (mit einer hilfreichen Flash Animation)

Jetzt wird es ernst. Um die Zähne fräsen zu können, brauchen wir eine sogenannte Teilerscheibe und einen Höhensupport. Natürlich gibt es auch spezielle Räderschneidmaschinen, aber wir haben unsere Drehmaschine dementsprechend umgebaut und ergänzt. Mit der folgenden Methode haben wir auch alle unsere Räder und Triebe gefräst, die wir für den Bau unseres ewigen Kalenders gebraucht haben.

Im Bild oben sehen Sie im Hintergrund die Teilerscheibe, auf deren Fläche die Zahnzahlen vieler Räder mittels kleiner Bohrungen „programmiert“ sind. Die Teilerscheibe sitzt am hinteren Ende der Spindel und ist über die Spindelwelle fest mit dem zukünftigen Radkranz verbunden. Ein kleiner Hebel greift in die entsprechende Lochreihe ein, welche der Zahnzahl des zukünftigen Rades entspricht. So kann der Zahnrad-Rohling Schritt für Schritt, genauer gesagt Zahn für Zahn, weitergedreht werden nachdem der Fräser über das Rad gegangen ist. Im Bild oben erkennt man schon die Zahnlücken. Die Köpfe der Zähne werden erst geformt, wenn der Fräser tiefer in das Rad eintaucht.

Mit dem Längsschlitten wird der Fräser von links nach rechts und wieder zurück bewegt. In unserem Fall 110 Mal, weil das Kettenrad 110 Zähne bekam. Ist der Umfang 1 mal abgearbeitet, wird der Fräser mit dem Querschlitten tiefer gestellt und das Spiel beginnt von vorne. Wenn der Kopf des Zahnes spitz wird, die beiden Kurven der Zykloide aufeinandertreffen ist das Rad fast vollendet. Da wir jedoch den Roh-Durchmesser etwas größer gewählt haben, als den fertigen Außen-Durchmesser muss noch mindestens 1 Durchgang gefräst werden, bis der endgültige Kopfkreisdurchmesser erreicht ist.

Die Räder werden geschenkelt. (Der Uhrmacher nennt die Radspeichen Schenkel). Das mittlere Loch muss noch mit Sorgfalt aufgedreht werden, damit es ja nicht außer der Mitte gerät und das Zahnrad am Ende unrund läuft. Im folgenden Bild liegt der fertige Radkranz auf dem Werktisch. Er muss nur noch mit Sperrfeder und Sperrkegel versehen werden und mit den anderen Teilen zum fertigen Kettenrad zusammengebaut werden.

Ok, das Zahnrad ist fast fertig. Es muss noch als komplette Funktionseinheit mit Welle, Sperrad und Rad für die Kette zusammengefügt werden. Übrigens wir mussten 2 Stück davon anfertigen, da ja sowohl das Kettenrad für das Schlagwerk, als auch für das Gehwerk verschlissen waren.

Eine letzte Prüfung, ob unsere Berechnungen gestimmt haben erfolgt im Eingriffszirkel. Das Kettenrad und das damit in Eingriff stehende Zwischenrad werden in den (selbstgebauten) Eingriffszirkel eingespannt und der Achsabstand mit der Schraube (unten in der Mitte) so lange verändert, bis die Kraftübertragung einwandfrei und ohne Stoß oder Fall stattfindet. An den Spitzen des Eingriffzirkels kann man jetzt den optimalen Achsabstand abmessen oder abtasten.

Da der ermittelte optimale Achsenabstand mit dem tatsächlichen übereinstimmt, haben wir gut gearbeitet (und gerechnet) und sparen uns die Mühe einer Umarbeitung oder Neuanfertigung.

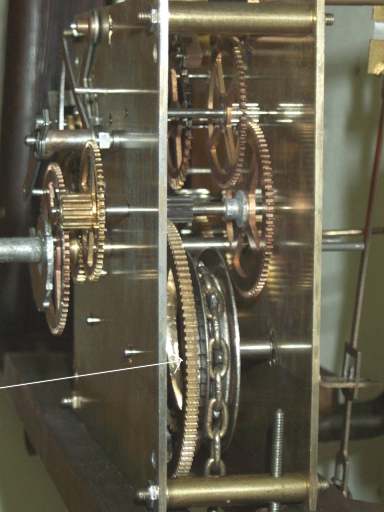

Zum Abschluss noch ein Bild des fertigen Uhrwerkes. Die angefertigten Räder sind eingebaut. Der Pfeil zeigt auf eines der neuen Kettenräder. Das Uhrwerk wurde natürlich auch vollständig gereinigt und überholt. Jetzt kann diese Standuhr den Besitzer wieder über Jahrzehnte mit ihrem Gang und ihrem Klang erfreuen.

Du muss angemeldet sein, um einen Kommentar zu veröffentlichen.